Пресс-формы и литье пластика под давлением в современном производстве

Литье под давлением применяется для изготовления больших партий деталей, так как при этом каждая деталь изготавливается быстро (обычно менее одной минуты). Примером применения является производство тонкостенных изделий, таких, например как корпуса компьютерных мониторов, ноутбуков, мобильных телефонов, элементов внутреннего интерьера автомобилей, для снижении веса и экономии материала. Производство методом литья под давлением осуществляется на специальных машинах - термопластавтоматах. Производственный процесс представляет собой следующее: материал, в виде гранул или порошка, разогревается и плавится, а затем под давлением впрыскивается в пресс-форму, заполняя ее, а затем, остывая, образует отливку, то есть продукцию.

Пресс-форма является сложным устройством, состоящим из собственно формы, толкателей и элементов для извлечения деталей из формы, литниковой системы, системы охлаждения и других систем и компонентов. Для каждой конкретной детали нужна соответствующая ей пресс-форма. Таким образом, для массового производства партии деталей, каждая из которых изготавливается быстро и дешево, необходимо разработать и изготовить сложную и дорогую пресс-форму. Некоторой аналогией здесь является производство электронных чипов, где для массового изготовления электронных устройств предварительно разрабатываются и изготавливаются сложные дорогостоящие и ответственные маски для выращивания слоев интегральной схемы.

Для создания пресс-форм широко используются цифровые технологии. 3D модели, кинематический анализ работы механизмов, выпуск чертежей и спецификаций выполняются в Autodesk Inventor. Задачи прочности и долговечности решаются в Autodesk Nastran. Для проектирования обработки на оборудовании с ЧПУ используется Autodesk PowerMill, а для контроля точности -применяется Autodesk PowerInspect. Существует тенденция объединения CAD/CAE/CAM инструментов в единое решение, например в Коллекцию Autodesk для машиностроения "Product Design & Manufacturing Collection" или например такой многофункциональной CAD/CAE/CAM системой является популярная облачная программа Fusion 360. Коллективная работа над проектом ведется в PDM, например, в Autodesk Vault.

Но ни одна из этих систем не отвечает на важнейшие при производстве пластиковых деталей вопросы: получится ли результат качественным, c требуемой формой, цветом, без дефектов? Для разработки качественной пресс-формы конструктору необходимо учитывать свойства пластика, особенности формы детали, разрабатывать конфигурации литниковой системы и системы охлаждения и многое другое. Конструктору необходимо рассмотреть различные варианты решений и выбрать наиболее эффективное на основе квалификации, опыта и интуиции. Затем выбранное решение необходимо проверить, например, после изготовления пресс-формы в металле. Такой подход является рискованным и может потребовать дорогостоящих изменений и потери времени.

Для проверки выбранного решения предназначено программное обеспечение Autodesk Moldflow. В Moldflow конструктор импортирует 3D модель детали из любой САПР, выбирает материал, конфигурирует литниковую систему и систему охлаждения, назначает другие данные необходимые для расчета и проводит анализ проливаемости. Если результаты не удовлетворительные, то необходимо изменить материал, деталь, температуру или иные параметры и провести анализ проливаемости снова, и так до достижения оптимального результата. Moldflow позволяет не только проанализировать процесс заливки, но и рассматривать такие эффекты как появление воздушных пузырей, линий спая и вероятных незаполненных зон.

Так же можно проверять литниковые системы и системы охлаждения на оптимальность их расположения и качество работы. Одним из важных факторов, который создает проблемы для всех производителей изделий из пластика, это коробление. Этот процесс сложно прогнозировать без каких-либо предварительных испытаний, поскольку и выбор материала, и охлаждение, и усадка могут по-разному влиять на итоговую форму детали. Moldflow выполняет расчеты с высокой точностью и его применение заменяет проверку выбранных решений на реальных образцах в металле.

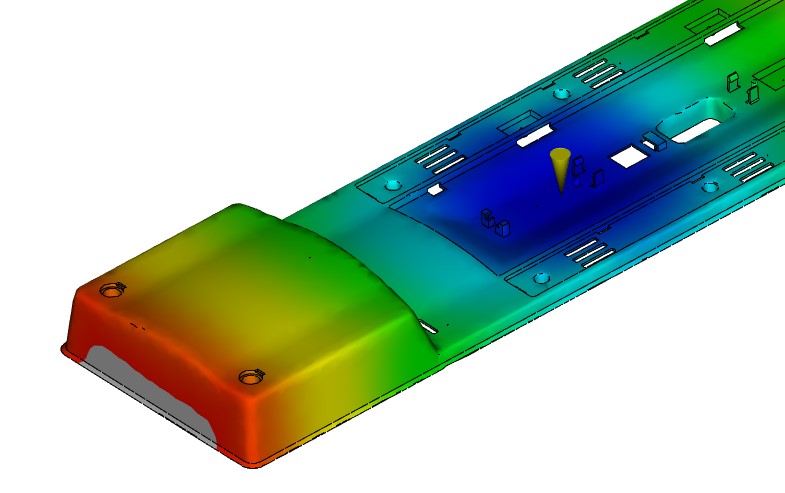

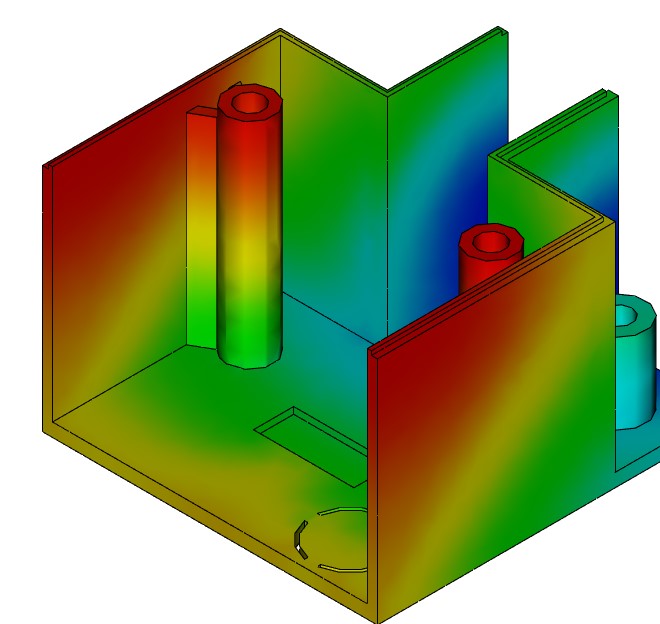

Рассмотрим на примерах, какие проблемы встречаются при подготовке производства изделий из пластика и как анализ проливаемости с помощью Moldflow позволяет проверить конструкторские и технологические решения. Обычно в начале проектирования пресс-формы выбирают точку впрыска. Если точка впрыска выбрана некорректно или количество точек впрыска недостаточно, то в 95 % случаев это приведет к появлению дефектов в отливке. На Рисунке 1 изображены результаты анализа проливаемости корпуса устройства с точкой впрыска по центру и виден дефект – незаполненная зона слева внизу.

Рис. 1. Дефект при расчете с одной точкой впрыска

Используем систему с двумя точками впрыска и выполним анализ снова. Результаты на Рисунке 2 показывают, что данное решение обеспечило корректную заполняемость.

Рис. 2. Расчет с двумя точками впрыска без дефектов

Moldflow позволяет находить до 10 точек на одной детали и показывать оптимальные области для их расположения.

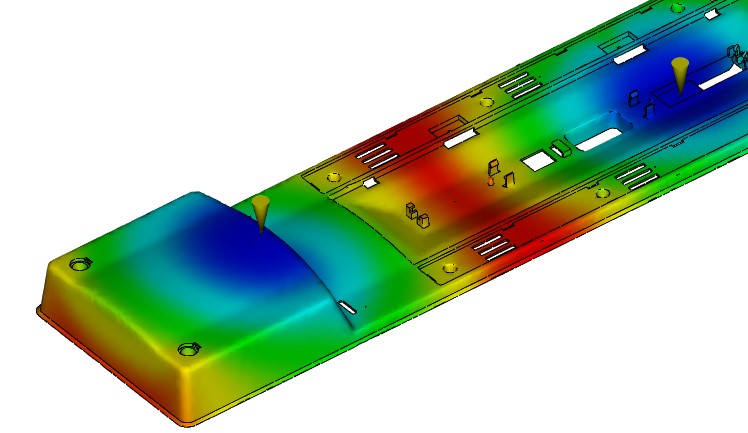

Однако проблема может быть не только в неверном выборе точек впрыска. Часто дефекты в отливке являются следствием некорректно разработанной формы детали. На Рисунке 3 показано, что на самом тонком участке (паз слева внизу) пластик застывает раньше, чем займет все свободное пространство, и вместо части паза образуется отверстие.

Рис. 3. Дефект при заливке – отверстие в пазу

После изменения паза в 3D САПР и повторном анализе в Moldflow, на Рисунке 4 можно увидеть, что дефект исправлен.

Рис. 4. Паз без дефектов

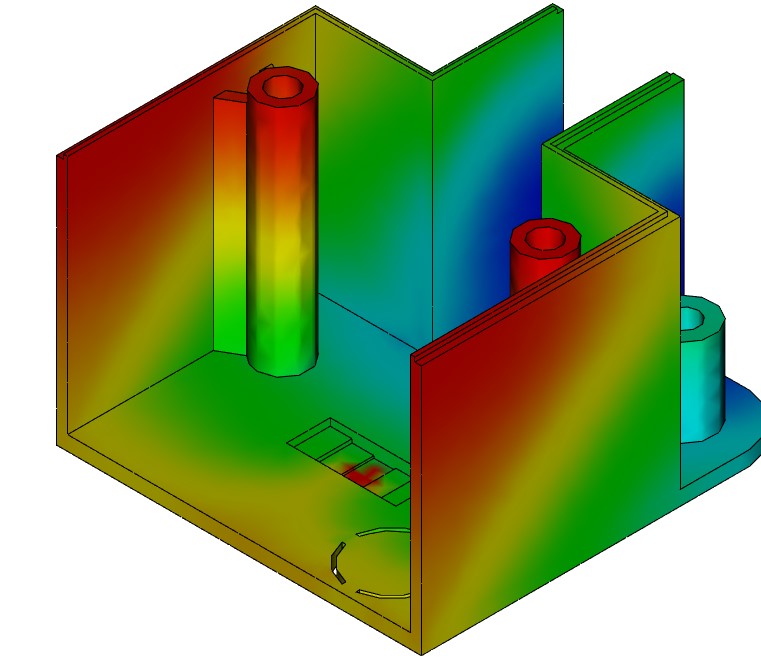

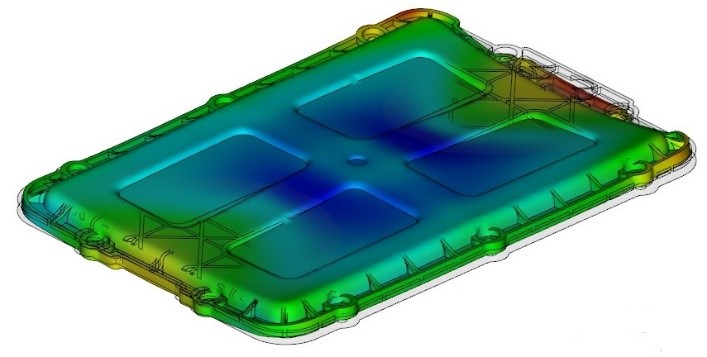

Другие затруднения могут возникать при таком типе дефектов, как коробление, то есть изменения формы детали при литье. Коробление трудно прогнозируемо, и оно может существенно влиять на функционал изделия, особенно, если изделие составное. В таком случае изделие будет просто невозможно собрать из деталей с искаженными формами. Как пример, рассмотрим изображение крышки, выполненной в 3D САПР и представленной на Рисунке 5. Видно, что крышка не имеет искажений.

Рис. 5. Крышка, выполненная в 3D САПР и не имеющая искажений

Рис. 6. Форма крышки, полученная в результате коробления

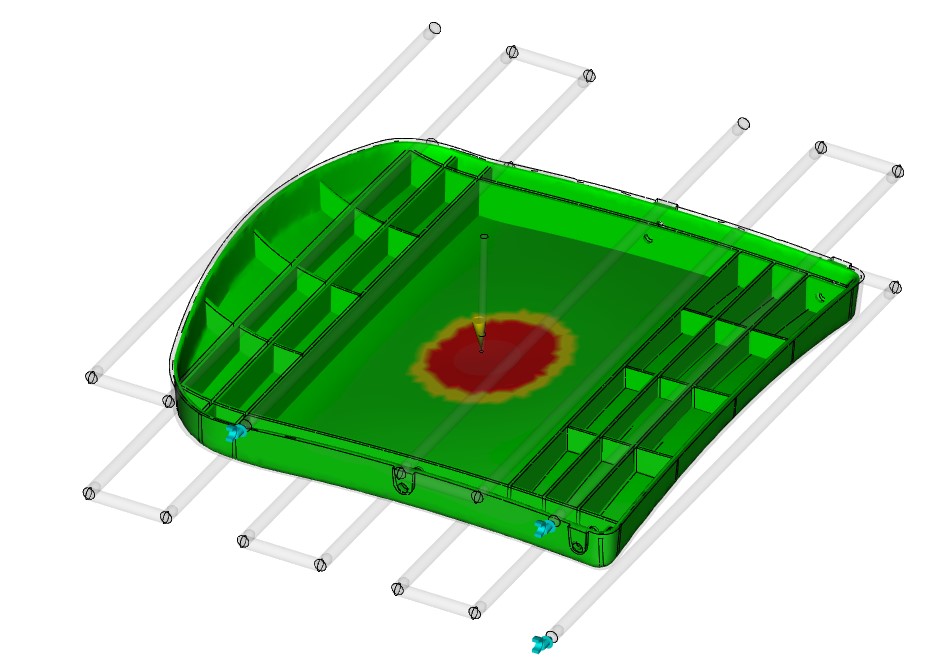

На Рисунке 6 показано изображение отливки крышки с видимыми вогнутостями в правой части. Выявление величины отклонения отливки от первоначальной 3D модели с помощью критериев оценки в Moldflow поможет понять, насколько существенно отличие, что его могло вызвать усадка, охлаждение или свойства материала, и внести изменения для того, чтобы избежать этих дефектов. Коробление может вызывать не только деформацию изделия, но и изменение цвета, которое можно выявить с помощью компьютерного моделирования. На Рисунке 7 показан элемент мебели с дефектом цвета посередине.

Рис. 7. Коробление изделия в зоне впрыска

Подобный дефект может возникать при больших сдвиговых скоростях во время процесса заливки, соответственно, нужно знать, как значение давление впрыска может на это влиять. Используя Moldflow, можно провести ряд испытаний, варьируя и давление, и сам материал, чтобы в итоге выбрать то сочетание, которое не будет приводить к дефектам. Функционал Moldflow позволяет также решать задачи для специальных применений: литье реактопластов, порошковых материалов с металлическими наполнением, добавление газа в поток пластика.

Для изделий, в которых используется больше одного вида пластика есть широкий диапазон вариантов по настройке впрыска: использование двух материалов с независимыми друг от друга параметрами литья, последовательная заливка, когда одна из залитых в пресс-форму частей детали используется в качестве вставки для заливки другой; последовательная и параллельные заливки нескольких материалов.

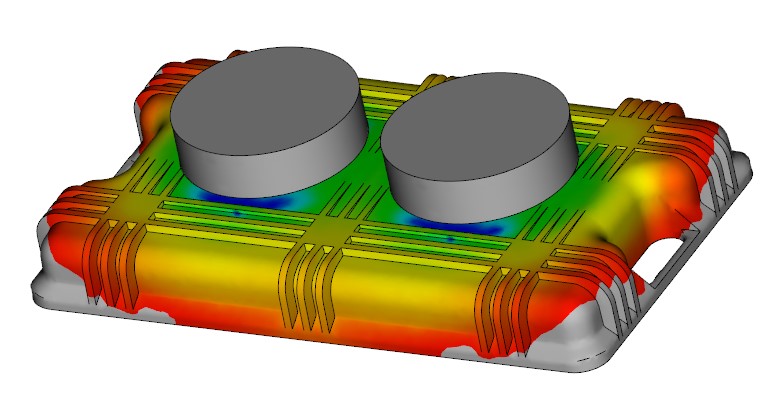

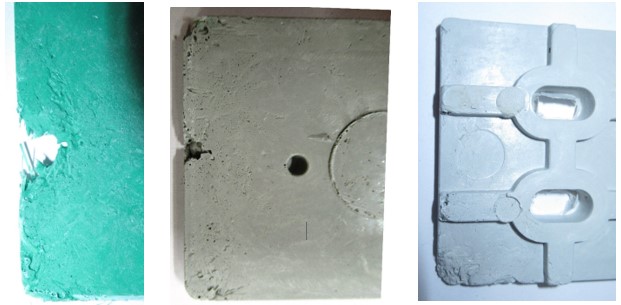

Одним из примеров применения подобных специализированных функций является изготовление изделий методом горячего штампования. В силу специфики аэрокосмической отрасли деталь должна быть достаточно прочной, чтобы выдерживать ударные нагрузки, соответственно, при ее штамповке используется пластик с армирующим наполнителем. Моделирование проливаемости подобных изделий является сложной задачей. С помощью Moldflow такие задачи возможно решить успешно. На Рисунке 8 изображены дефекты, найденные Moldflow для данной детали.

Рис. 8. Недолив в результате моделирования горячей штамповки

Рис. 9. Недолив при натуральном изготовлении

На Рисунке 9 приведены фотографии проливки этой детали в реальных условиях, подтверждающие результаты моделирования в Moldflow. Как видно, на поверхности изделия отсутствуют части материала, что вызвано недоливом в результате изготовления детали. Из-за анизотропии данного армирующего наполнителя изделие может иметь ряд дефектов: недоливы, коробление, воздушные полости. Все это сильно влияет на форму изделия и на его прочностные характеристики. Экспорт результатов из Moldflow в сторонние CAE системы позволяет проверить, как сильно может измениться прочность детали.

Выше были приведены примеры, демонстрирующие, что применение Moldflow снижает риски появления дефектов при подготовке производства новых изделий, риски выйти за рамки бюджета и сроков, как следствие, дорогостоящих изменений уже выполненной в металле пресс-формы. Другой областью применения Moldflow является оптимизация выпуска старых изделий на используемых пресс-формах. Моделирование полного цикла изготовления по времени, задавая по секундам фазы впрыска, выдержки, охлаждения и раскрытия пресс-формы поможет понять, как можно сократить время цикла. Снижение времени изготовления изделия даже на несколько секунд, в рамках больших партий обеспечит сокращение времени производства и, соответственно, снизит себестоимость.

Проекты анализа проливаемости, выполненные в Moldflow, могут быть представлены широкому кругу специалистов, участвующих в создании нового изделия или оптимизации старого изделия: поставщиков, партнеров, заказчиков. Все они имеют возможность с помощью бесплатной программы Autodesk Moldflow Communicator детально ознакомится с результатами моделирования, с целью принятия оптимальных решений. Для эффективного использования Moldflow, необходимо не только изучить интерфейс программы и методологию ее применения, но и получить навыки успешной самостоятельной работы. Начать возможно со скачивания бесплатной версии на один месяц и опробования на собственных примерах или на прилагаемых учебных проектах.